熔炼和铸锭生产是铝合金压力加工生产进程中首要的、不可缺少的组成部分,它给压力加工部分供给所必需的铸锭,而铸锭在很大程度上影响着加工进程的工艺性能和制品质量。所以,熔铸出产的首要任务就是供给符合加工要求的优质铸锭。下面我们探讨铸锭成型的技术和相关设备。

铸锭成型技术,随着铝生产的需求,也不断在发展。现有几十种以上的铸锭成型方法。现在我国广泛选用的是:块式铁模铸锭法、接连及半接连铸锭法、接连铸轧等三种方法。

(一)块式铁模铸锭

块式铁模(水冷模)铸锭是现在我国小型铝加工厂和铝制品厂板材铸锭的首要出产办法,约占板材铸锭的2/3,其特色是:出产便利灵敏,设备费少,运用余热加工,省去铣面和加热工序,各向异性小,深冲功能好,但铸锭质量差,成材率低,劳动条件差。铝合金常用的铸铁模有:对开的厚壁铁模、对开的水冷酷,以水冷模最多。

(二)半接连铸锭(DC)

半接连铸锭特色:因为浇铸进程是接连地、稳定地进行,答运用较低的铸造温度,并削减了液流的冲击效果,然后削减了搀杂、气孔和缩孔等缺陷,进步了成材率。缺陷是因为铸锭受强烈直接水冷,发作缩短,应力大,铸锭裂纹倾向大。

半接连铸锭设备:首要是半接连铸造机,该机包含:铸造渠道、升降台、传动设备、铸锭底座、水冷体系。

(三)接连铸轧

接连铸轧法的分类及特色:接连铸轧法使液态金属一次成坯或成材,简化了出产进程,削减了许多的设备出资和来历耗费,铸轧结合进步金属安排的细密性,消除了缩孔、疏松,削减了偏析等缺陷,省去切头切尾,进步了成材率。按铸轧的出产办法和特色分以下三类:双辊接连铸轧法、轮带式接连铸轧法、双带式连铸法。

1、双辊式接连铸轧法:在两个旋转辊的辊缝间,将液体金属从一方浇入,从另一方接连铸轧出板坯,因为金属在两辊之间既有结晶进程又有必定热变形,所以称之为双辊铸轧法。

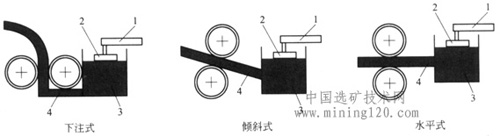

2、双辊铸轧法:有下注式、歪斜式、水平式3种,3种铸轧机组配备如图1所示。

图1? 双辊式连铸出产办法示意图

1-流槽;2-浮漂;3-前箱;4-供料嘴

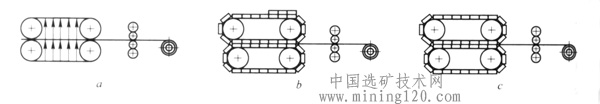

3、双动式连铸法:金属液经过两条彼此平行的无端带间组成接连的结晶腔而凝结成坯的设备,其种类如图2a、图2b、和图2c所示。

图2 双动式连铸法的连铸机

1-美国Hazelett连铸机;2-瑞士Alusuissell双履式连铸机;3-美国Hunter-Dougles连铸机

以上三种方式,是目前国内较常用的铸锭成型技术。不过,为了熔铸出供给符合加工要求的优质铸锭,在其过程中,还应使用在线除气箱设备,安装于炉子和铸造机之间,作用是排除包含在融熔铝及其合金中影响其质量和机械性能的氢和其它残渣。

图3? 艾文斯:板式过滤箱设备 / 在线除气箱设备

在线除气箱设备有双重功能:处理和加热。对于生产的铝产品微米级杂质有效过滤阻隔,能够更好的达到高精铝产品生产的熔体净化之目的,以确保达到客户使用需求。