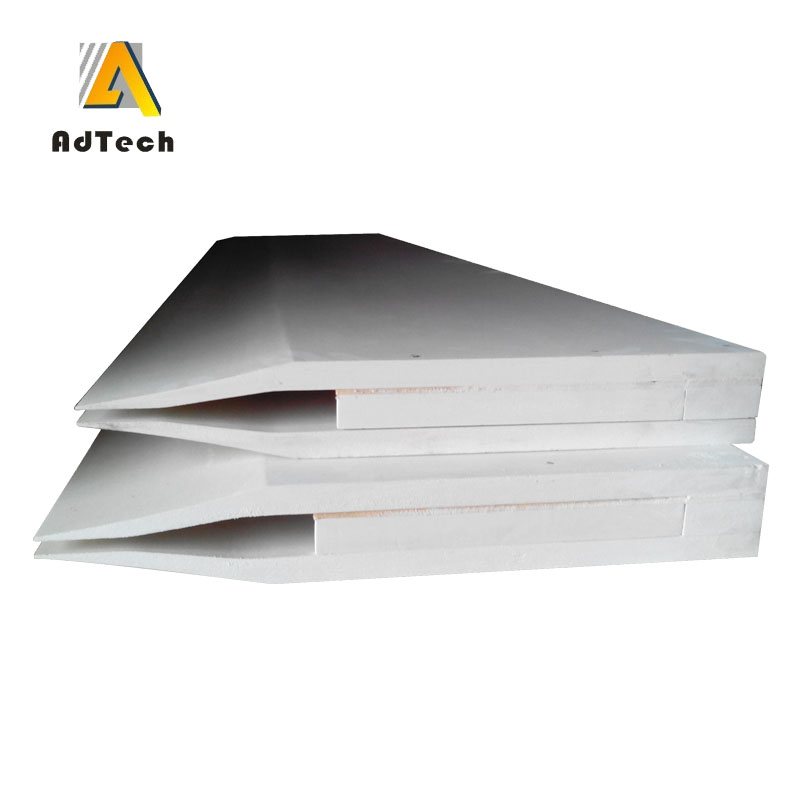

高铝铸嘴

在铝合金铸轧过程中,耐火材料制造而成的铸嘴必不可少的,铸嘴开口度的调节,板型的调整,在生产铝制品中都有着重要重用,因此,对产品质量有着极大的影响。相关技术中,铸嘴包括位于铸嘴上部的上夹板,位于所述铸嘴下部的下夹板,通过螺纹连接件使所述上夹板、下夹板夹持所述铸嘴,都要合理进行。

铸嘴包括相对设置的上压板和下压板,所述上压板和所述下压板之间设有若干分流块。当需要调节开口度时,需要拧紧或放松螺纹连接件,由于上夹板和下夹板均各为一体式结构,因此存在以下缺点:1、无法利用开口度调整非对称板型;2、铸嘴开口度无法不同区域差异化调整;3、铸嘴开口度无法在线调整。因此,对铸嘴平直度要求较高;对立板工立板技能要求高,对铸轧区难度大。因此,实有必要选择一家有实力的铸嘴生产商,而我们艾文斯就是首选之一。

艾文斯高铝铸嘴对于铸轧速度、铸咀型腔出口高度尺寸、型腔总长度因素的影响,并比较了变密度与常密度熔体数值仿真结果,揭示了高温浅薄铝熔体流场与温度场分布规律,得出了数值仿真应采用三维模型,二维模型不合理,不符合实际;熔体流向速度与出口温度随铸轧速度的增加而增加,改变入口速度分布可改善型腔熔体出口温度与速度的均匀性;改变分流块数目可以改善出口速度分布与温度分布均匀性;适当减小型腔开口度能获得更均匀的出口速度分布及温度分布;增加型腔长度能获得更均匀的熔体出口速度分布及更均匀的温度分布;在工程实际应用中视变密度为常密度的合理性,数值仿真结果与分析结论为连续铸轧特别是快速铸轧最佳匹配参数提供了重要依据。

本文结合了实验结果,进行了铸咀表面温度实测实验,并采集了相关数据,结果表明数值仿真结论和实验测试数据结论相符合,温度测试实验为仿真的温度边界条件确立了基础依据,从而验证了相关结论的正确性。

高铝铸嘴在对流场和温度场仿真计算的基础上,取消了现有铸嘴内腔的固定分流块,而在紧靠铸嘴的前箱内设置一排位置可控的闸块,本发明实现了一种将铝熔体流场、温度场、溶质(合金元素)浓度场与带坯质量协同调控的布流控制装置,为提高铸轧带坯的质量创造了良好的条件,具有设备简单、操作方便、功能强、安全可靠,适合工业生产等特点。